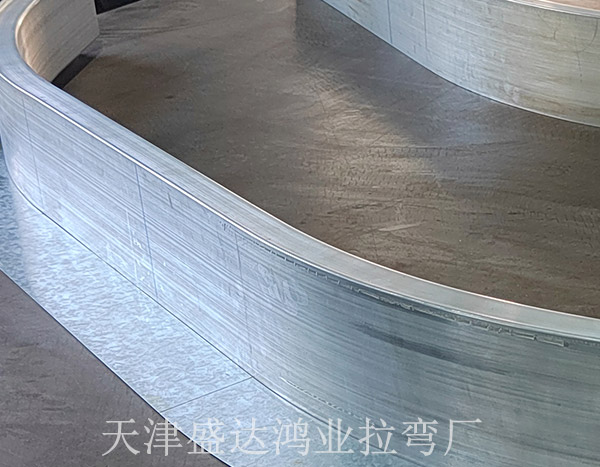

铝型材弯弧加工是一种常见的金属加工工艺,主要用于制造各种形状和尺寸的铝型材。这种加工方法可以满足不同的设计需求,为建筑、航空、汽车等行业提供了广泛的应用。北京拉弯加工厂将详细介绍铝型材弯弧加工的工艺流程、设备选择、操作要点以及注意事项,以期为相关行业的技术人员提供参考。

一、铝型材弯弧加工工艺流程

铝型材弯弧加工的工艺流程主要包括以下几个步骤:

1. 材料准备:根据设计要求选择合适的铝型材,并进行切割、去毛刺等预处理工作。

2. 弯曲预成型:在弯弧机上进行初步弯曲,使铝型材形成一定的弧度。

3. 热处理:对预成型的铝型材进行热处理,以消除内应力,提高其弯曲性能。

4. 最终成型:在弯弧机上进行最终弯曲,使铝型材达到设计要求的弧度。

5. 表面处理:对成型后的铝型材进行表面处理,如喷涂、阳极氧化等,以提高其耐腐蚀性能和美观度。

6. 检验与包装:对加工好的铝型材进行质量检验,合格后进行包装,准备出厂。

二、铝型材弯弧加工设备选择

铝型材弯弧加工需要使用专门的弯弧设备,主要有以下几种:

1. 手动弯弧机:适用于小批量生产,操作简单,但劳动强度大,生产效率低。

2. 机械弯弧机:适用于中批量生产,自动化程度较高,生产效率较高,但设备投资较大。

3. CNC弯弧机:适用于大批量生产,具有高精度、高效率、高稳定性等优点,但设备投资更大。

在选择弯弧设备时,应根据生产规模、产品精度要求、投资预算等因素进行综合考虑。

三、铝型材弯弧加工操作要点

1. 材料准备:在切割铝型材时,应使用专用的切割设备,以保证切割面的平整度和垂直度。切割后,应对切割面进行去毛刺处理,以免影响弯曲质量。

2. 弯曲预成型:在进行预成型时,应注意控制弯曲角度和弯曲速度,避免铝型材变形或断裂。对于较大的弧度,可以先进行分段弯曲,然后再进行拼接。

3. 热处理:热处理温度和时间是影响铝型材弯曲性能的关键因素。一般来说,热处理温度应控制在400℃-500℃,时间为1-2小时。热处理后,应及时进行冷却,以免影响铝型材的性能。

4. 最终成型:在进行最终成型时,应注意控制弯曲角度和弯曲速度,确保铝型材的弧度符合设计要求。同时,应定期检查弯曲设备的运行状态,确保其正常运行。

5. 表面处理:表面处理可以提高铝型材的耐腐蚀性能和美观度。常用的表面处理方法有喷涂、阳极氧化、电泳等。在进行表面处理时,应注意控制涂层厚度和均匀性,以满足设计要求。

四、铝型材弯弧加工注意事项

1. 铝型材弯弧加工过程中,应定期检查设备运行状态,确保其正常运行。对于出现异常情况的设备,应及时进行维修或更换,以免影响生产进度和产品质量。

2. 铝型材弯弧加工过程中,应注意保护操作人员的安全,避免发生意外伤害。操作人员应穿戴防护装备,如防护眼镜、手套等。

3. 铝型材弯弧加工过程中,应注意控制加工参数,如弯曲角度、弯曲速度等,以确保铝型材的弧度符合设计要求。

4. 铝型材弯弧加工过程中,应注意保持工作环境的清洁,避免铝型材受到污染。对于加工过程中产生的废料、废水等,应及时进行处理,以免影响环境。

5. 铝型材弯弧加工完成后,应进行质量检验,确保其符合设计要求。对于不合格的产品,应及时进行返工或报废,以免影响产品质量。

总之,铝型材弯弧加工是一种重要的金属加工工艺,具有广泛的应用前景。通过合理的工艺流程、设备选择、操作要点和注意事项,可以有效提高铝型材弯弧加工的质量和效率,为相关行业提供高质量的铝型材产品。

五、铝型材弯弧加工常见问题及解决方法

1. 铝型材弯弧过程中出现裂纹:这可能是由于弯曲角度过大、弯曲速度过快、热处理温度过高等原因导致的。解决方法是调整弯曲角度、降低弯曲速度、降低热处理温度等。

2. 铝型材弯弧后表面出现划痕:这可能是由于弯曲设备表面不光滑、铝型材表面有杂质等原因导致的。解决方法是定期检查和更换弯曲设备的表面,保持铝型材表面的清洁。

3. 铝型材弯弧后弧度不符合设计要求:这可能是由于弯曲角度控制不准确、弯曲设备运行不稳定等原因导致的。解决方法是定期检查和校准弯曲设备的弯曲角度,确保其正常运行。

4. 铝型材弯弧后表面处理效果不佳:这可能是由于表面处理工艺不合适、涂层厚度不均匀等原因导致的。解决方法是优化表面处理工艺,确保涂层厚度均匀。

5. 铝型材弯弧加工过程中出现安全事故:这可能是由于操作人员未穿戴防护装备、设备运行不稳定等原因导致的。解决方法是加强操作人员的安全防护意识,定期检查和维修设备,确保其正常运行。

总之,铝型材弯弧加工过程中可能会出现各种问题,需要操作人员具备一定的专业知识和实践经验,才能及时解决问题,确保加工质量和安全。